El concepto de los MID-3D existe desde la década de los años ochenta. Sin embargo, aunque esta tecnología ofrece ventajas sustanciales en comparación a las placas de circuito impreso convencionales, una serie de inconvenientes se alzan como obstáculos a su comercialización. Según la tecnología alcanza su madurez, los avances realizados podrían superar los retos que sus complejos y costosos requisitos tecnológicos representan.

El crecimiento anual del mercado se ha mantenido estable alrededor de un veinte por ciento durante varios años, y los científicos europeos auguran una fuerte presencia gracias al proyecto «Pilot factory for 3D high precision MID assemblies» (3D-HIPMAS), financiado por la UE. Esta tecnología se mostrará en una fábrica piloto europea de corte futurista. Se han planificado cuatro demostradores, que consisten en microceldas de combustible, audífonos, microinterruptores y sensores de presión para automoción.

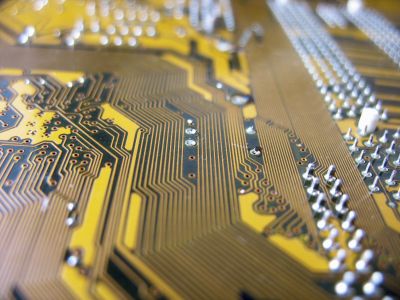

La fabricación se apoya en procesos de recubrimiento metálico selectivo en plástico a partir de la estructuración directa por láser (LDS). Un haz de láser «dibuja» un circuito sobre la superficie de una pieza plástica moldeada que contiene un aditivo sensible al láser. A continuación, la superficie del plástico activado se recubre con capas metálicas semejantes a las que se utilizan en la tecnología de los circuitos impresos.

El equipo científico ha seleccionado una serie de materias primas plásticas y ha desarrollado varios termoplásticos de altas prestaciones que contienen nuevos aditivos LDS de grano fino. También han desarrollado una máquina láser con un enfoque muy fino y un proceso nuevo de recubrimiento metálico destinado a conseguir espesores metálicos de hasta 70 µm.

El moldeo en dos disparos, que es la técnica más consolidada, aplica el moldeo por inyección de resinas poliméricas en dos pasos y la subsiguiente activación de cara al recubrimiento metálico conductivo. Este proceso innovador y experimental de moldeo en dos disparos está asimismo implantado y en estos momentos se trabaja en optimizarlo.

Se está desarrollando al mismo tiempo el montaje tridimensional de precisión de los componentes electrónicos junto con una monitorización y un control de calidad fiables. Los conceptos de montaje y manipulación tridimensional se han desarrollado bajo criterios de alta precisión y alta productividad. Actualmente el equipo se halla preparando el sistema de inspección por rayos X que se utilizará para el control en línea del proceso y de la calidad.

Cabe esperar que la tecnología 3D-HIPMAS permita reducir el gasto de materias primas, el consumo energético y los costes, a la par que mejorar los tiempos de ciclo y la productividad. Ya se dispone de un plan de traspaso de los bloques constructivos a plantas de producción de toda Europa, con el fin de aumentar la competitividad en la fabricación de microcomponentes inteligentes en plástico.

EN

EN CS

CS DE

DE ES

ES FR

FR HU

HU IT

IT PL

PL PT

PT РУ

РУ SK

SK TR

TR УК

УК AR

AR 中文

中文